Smart World Now

2024.04.20(Sat)

スマートファクトリーとは?

導入メリットと実現までの流れ、導入事例

目次

スマートファクトリーの基礎知識1

スマートファクトリーとはどのような工場で、従来のスタイルとはどの点が異なるのでしょうか。こちらでは、スマートファクトリーの定義や従来の工場との違いを解説します。

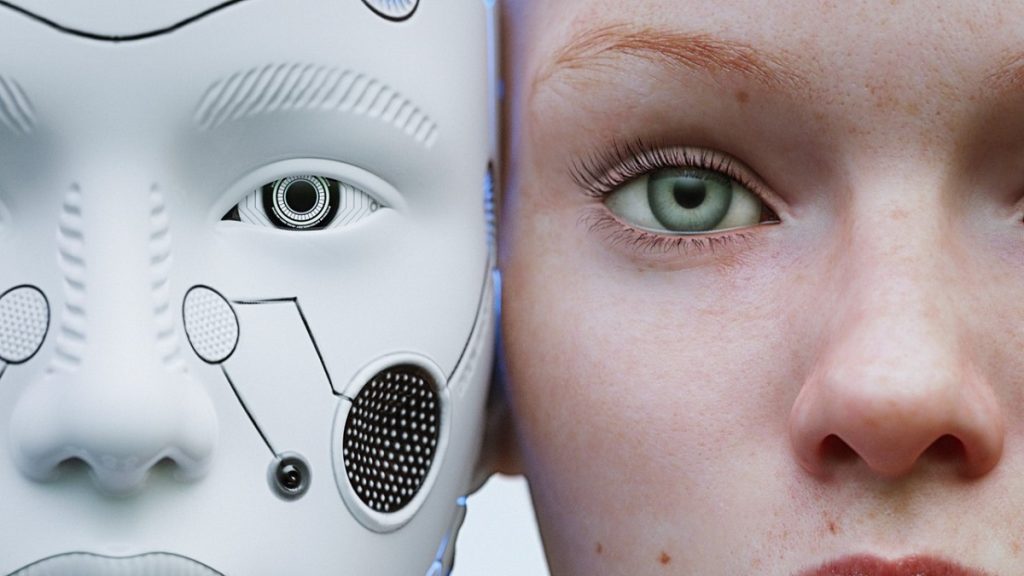

●スマートファクトリーとは?

スマートファクトリーとは、AIやIoT、ビッグデータなどのテクノロジーを活用して製造している、スマート化された工場のことです。製造工程の自動化と効率化をテクノロジーにより実現させている点が特徴です。

スマートファクトリーが注目されている背景には、少子化による人手不足や原材料の高騰、国際競争力強化の必要性などがあげられます。AIやIoTなどを取り入れることで生産性向上やコストカットを実現し、競争力の改善にもつなげることが可能です。

合わせて読みたい:

DXだけでは実現しない?日本のものづくりを現場からもアップデートする「Smart Factory」とは

●従来の工場との違い

スマートファクトリーと従来の工場には、主に2つの点に大きな違いがあります。一つが、製品づくりの工程の大部分を行うのが「ロボットやAI」か「人」かの違いです。人の手が必要な仕組みを排して機械化することで、人材不足による問題を解消できます。

もう一つが、製品づくりの工程において「データを一括で管理する」か「情報を個々に管理する」かの違いです。スマートファクトリーはテクノロジーによって自動で情報の収集・分析・管理などを行います。従来の工場は人が手作業で情報を記録・管理しますが、スマートファクトリーであれば従業員は必要な情報を簡単に取得できます。製品づくりにおける課題の速やかな発見・改善に役立つでしょう。

1 https://www.fujielectric.co.jp/about/column/detail/fa_10.html

https://iotnews.jp/smart-factory/

スマートファクトリーを導入するメリットと課題2

スマートファクトリーの導入に際しては、メリット・デメリットを把握しておくことも重要です。以下では、スマートファクトリー導入のメリットや主な課題について解説します。

●スマートファクトリーを導入する主なメリット

AIやIoTなどを組み込むことで、製造現場のデータをリアルタイムで収集でき、生産ラインや各作業工程の状況が可視化されます。設備の稼働状況・故障状況、各作業員の状況などが見えるようになり、生産状況の変化に応じて柔軟に対応しやすくなる点がメリットです。見えにくかった課題点を見つけ出しやすくなるでしょう。

・コスト削減を図れる

製造コスト削減のためには現状把握をした上での分析が必要ですが、従来の工場では正確なデータ収集が難しいこともありました。データ収集が容易なスマートファクトリーであれば、業務プロセスにおける無駄をしっかりと洗い出し、コスト削減につなげられます。

・品質の向上を期待できる

製造品質を向上させるためには、不良品が生じる原因を突き止めて製造ラインを改善することが求められます。センサーでミスを発見したり、データを集めて原因を解明したりすることで、品質向上につながるでしょう。

・生産効率の向上を見込める

生産設備や従業員の作業状況を可視化することで改善点を見極め、製造フローを最適化できます。非効率的な部分の改善が可能になり、収益性が高まります。

・人材不足の解消を実現しやすい

AIやロボットなどの活用で工場内の作業を自動化することで、少ない人員で最大限の成果を出せるようになります。熟練者の技術を計測してデータ化し、分析することでノウハウ共有や技術継承に役立てることもできます。人材育成においても有効活用できるでしょう。

・設備トラブルの防止につながる

スマートファクトリーは故障が発生する直前に機器の異常を見つけて保全を行う「予知保全」にも役立ちます。突然の設備トラブルを防ぎ、損失を回避できます。

・保安・安全対策

IoTの導入で生産現場の状況をデータ化し、仮想空間で作業者や機械の動きをシミュレーションして、危険がないか確認することができます。リスク管理において有用な働きを期待できることもスマートファクトリーのメリットです。

●スマートファクトリーの導入における主な課題

・現場にデジタル化への抵抗感がある

工場の現場にはデジタル化へのさまざまなハードルが存在しています。伝統的な方法からデジタルな手法に切り替える際、従来よりも操作性が低下したり、投資対効果が見込めないと判断されたりすることがあります。しかし、ものづくり文化とDXの掛け合わせによる精度向上やサステナビリティといったメリットにも着目し、従業員の理解を得るための取り組みも必要です。

・投資効果を算定しにくく、導入の決断が難しい

スマートファクトリー化を実現するには、ネットワークの整備やシステムの構築、機器の導入など、さまざまな費用が生じます。投資費用は高額になりやすいものの、正確な効果を割り出すのは難しく、導入の決断に迷うパターンは少なくありません。小規模なスマート化から始め、段階を踏んで規模を拡大していくことも一つの方法です。

・知識やノウハウのある人材が不足している

スマートファクトリーを構築するためには、IT技術に精通した人材が必要とされます。専門的な知見を持つ人材の確保が難しいことも、スマートファクトリーの実現を妨げてしまうでしょう。必要に応じ、外部業者へ専門的なサポートを依頼することがおすすめです。

2 https://www.fujielectric.co.jp/about/column/detail/fa_10.html

https://www.cybernet.co.jp/iot/column/iotroadmap.html

https://business.ntt-east.co.jp/bizdrive/column/dr00110-001.html

https://aismiley.co.jp/ai_news/smart-factory/

スマートファクトリーを実現するまでの流れ3

スマートファクトリー実現までの流れやステップ別のポイントをご紹介します。大まかな流れをつかんで今後の施策に活かしましょう。

▶︎Step1. 自社の現状と理想を確認する

スマートファクトリー推進のプロジェクトは、自社の製造過程における理想と現実のギャップを把握することから始めます。ギャップを埋めるためにはどういったテクノロジーを活用すれば良いかを見極めましょう。

このとき、スマートファクトリー化に詳しい第三者に相談するのも一つの方法です。専門家の意見を参考にすることで、自社では想像しにくかったスマートファクトリーの実態を把握しやすくなるでしょう。当初の理想を超えるスマートファクトリーを実現できる可能性もあります。

▶︎Step2. 導入するツールやシステムの選定

製造工程の理想と現実のギャップを埋めてくれる機能を持つツールやシステムを選びます。生産管理システムや画像解析システムなど、目的に応じて探しましょう。

ツールやシステムによってはトライアルを行えるケースがあります。トライアルから始めるとシステム選定の失敗を防止しやすいため、サービスの詳細を確認しておくことがおすすめです。

▶︎Step3. ツールやシステムの導入と運用

ツールやシステムの選定が済んだら導入して運用を開始します。最初から大規模に導入するのではなく、小規模の導入を心がけることで、変更に伴うリスクの最小化を見込めるでしょう。例えば、自社に適さないシステムを導入した場合、大規模な変更を行うとかなりのコストが生じてしまう可能性があります。

また、新システム導入による急激な変化に従業員が対応できないケースがあります。いきなり大部分を変えるのではなく、少しずつ操作や運用方法を覚えてもらいながら変革を進めたほうが良いでしょう。

スマートファクトリーの実現で製造現場の課題を解決!

スマートファクトリーを実現できれば、ものづくりの現場における各種課題を改善できることがあります。スマートファクトリー化にはメリットが多い一方で、導入に際していくつかのハードルがある点も事実です。必要に応じて外部へ依頼しながら自社に合うソリューションを取り入れ、工場のスマート化を進めていきましょう。

さらに詳しく知るために、合わせて読みたい関連記事

OPEN HUB

THEME

Smart World Now

#スマートワールド