01

2025.07.18(Fri)

New Technologies

2022.10.21(Fri)

目次

ウェビナーの冒頭は、「製造業のデータで大事なこと」と題し、株式会社マクニカの阿部幸太氏の講演から始まりました。

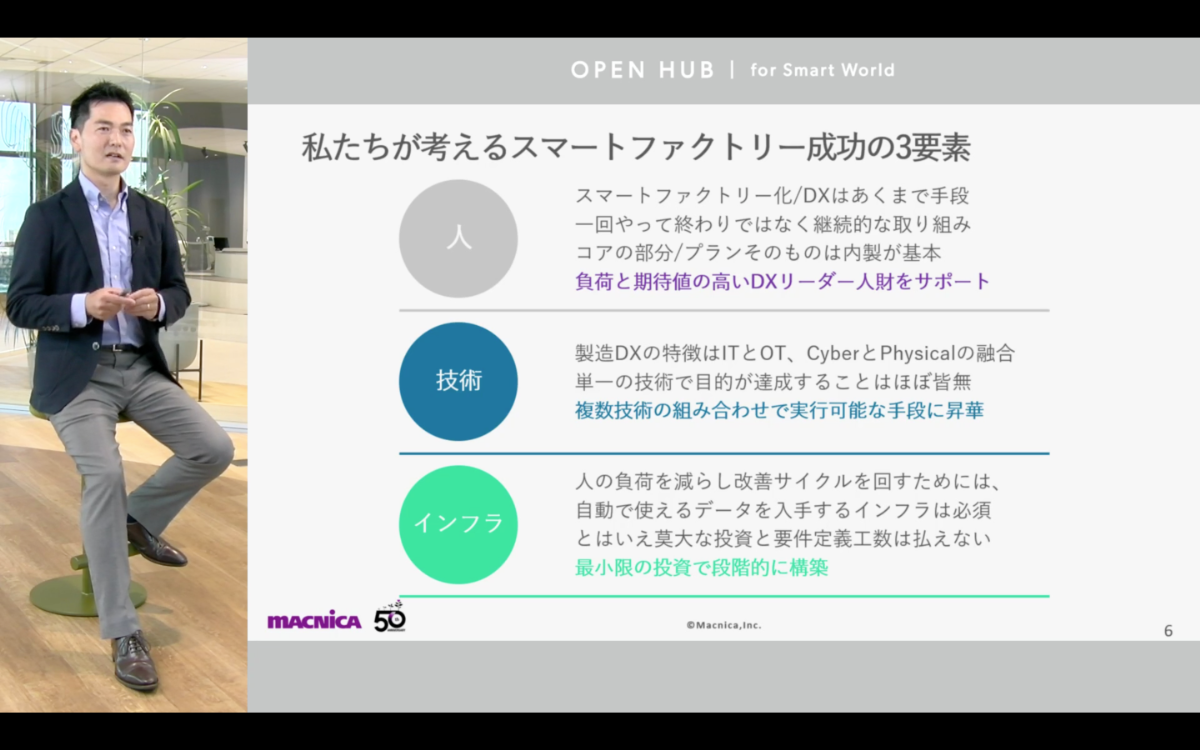

阿部幸太氏:私たちは「Digital Synergy Factory」として、製造業のDX実施に伴走してサポートする事業を行っております。そのなかで、製造業DXの成功に欠かせない要素は「人」「技術」「インフラ」の3点だと考えています。

そもそも製造業DXやスマートファクトリーは、一度導入したら終わりではなく、継続していくもの。システムではなく人が重要で、リーダーシップをとる人材をいかにサポートしていけるかが持続可能な製造業DXに大事な考え方になります。また、製造業DXを実現するために導入を検討する技術も、1つのサービス、プロダクトに依存するのではなく、いくつかの技術を組み合わせることが重要です。データ活用についても、まずは信頼できるデータ取得をすることから始めるべきで、それぞれに適切な歩み方が存在します。こうした歩みをないがしろにして、巨額投資でインフラを整える方法は現実的ではありません。必要に応じた段階的な投資とインフラ整備することが製造業DXに求められています。

製造業におけるデータの利活用は最初が一番難しいと言えます。データドリブンでプロジェクトを始めようとしたら、まずはデータを取得しなければなりませんが、イチから始めるとなると、それなりの工数がかかってきます。そもそもデータがなければ、データの活用法も効果もわからず、暗闇の中を歩くようにプロジェクトを進めているとすら言えますから、その大変さについてはご認識いただけるでしょう。

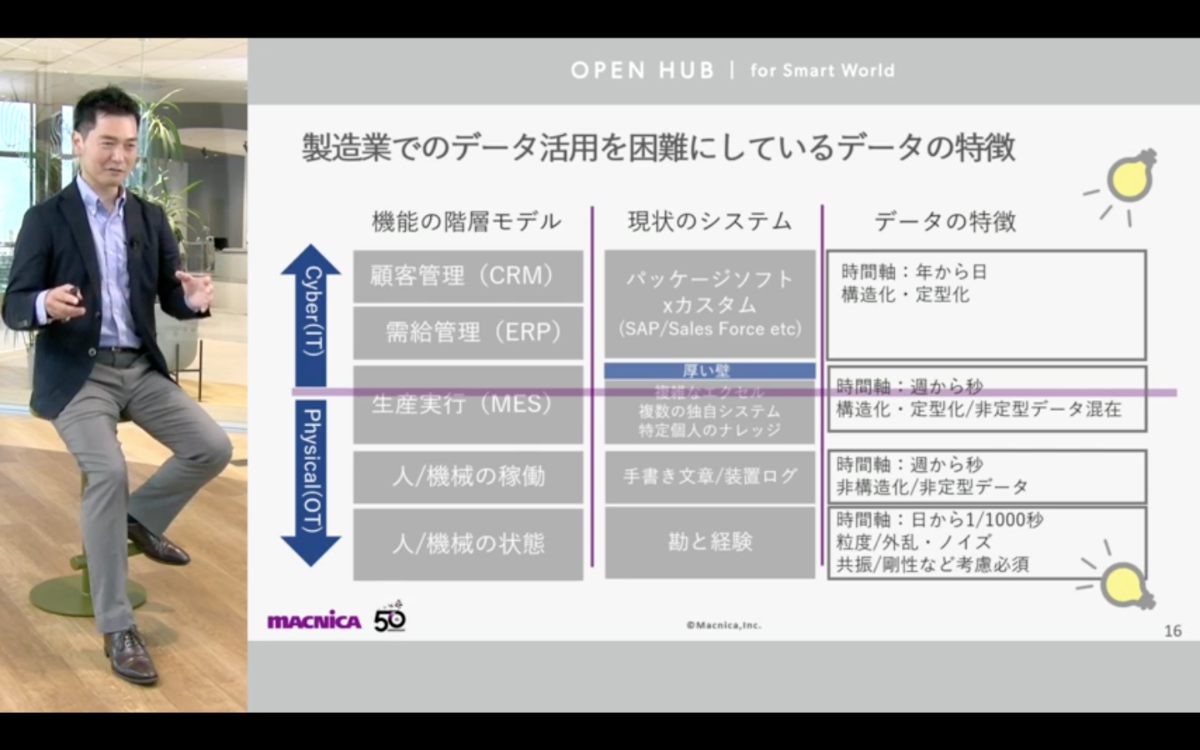

さらに、製造業は「データ構造の難しさ」もあります。昨今はサイバーとフィジカルの融合が製造業におけるデジタル活用の姿だとされてきましたが、サイバー寄りのデータには、顧客管理のCRMや需給管理のERPがあり、フィジカル寄りとして、人や機械の稼働や状態といったデータがあります。また、サイバーとフィジカルの両面を持つ、生産実行のMESといったデータも忘れてはいけません。製造業のDXでは、これらのデータを融合させて活用することになるため、自ずと難易度も上がります。

さらに、サイバーとフィジカルではデータの構造が違うため、データへのアプローチ方法も変えなければ対応すらできません。例えば、CRMやERPといったデータは構造化されているデータであり、後から分析しても活用可能です。一方で、人や機械の稼働や状態といったフィジカルに区分される非構造のデータは、いくらデータが豊富だとしても、例えば温度の情報だけでは意味を成しません。温度のデータを活用しようとすれば、温度が人の作業状況や機械の稼働状況などと紐づいていなければならないものです。

つまり、特徴も活用法も把握せずにデータを取得しているだけでは、活用できないデータだけが残ってしまう状況に陥ってしまいます。実際に少なくない企業がその状況に苦しんでいます。

その上、製造業のデータ活用には、「データインフラの難しさ」もあります。「まずデータを見なければわからない」「データから目的や業務を絞り込んでいくことがDXだ」といった思い込みが多くありますが、その考え方が通用するのは構造化されたデータだけだと言えるでしょう。

インフラを整えて豊富なデータを分析し、データドリブンを実現するといった流れは一見正しいように思えますが、非常に難易度が高いと言わざるを得ません。製造業において、それぞれの現場のデータをどのように融合させるかは、かなりの工夫が必要で、目的から必要なデータや必要なシステムを定義しなければ、膨大な時間とコストがかかってしまいます。その問題を改善するには、まずデータは多種多様なソースから生み出されていると意識することが第一歩と言えます。

製造業のデータ活用の難しさについての説明が続きましたが、「データ活用の難易度を下げるためのポイント」も、もちろんあります。そのためには、「経営と現場のコンセンサス」と「目的とデータの傾向を押さえたシステム検討」が要点になります。

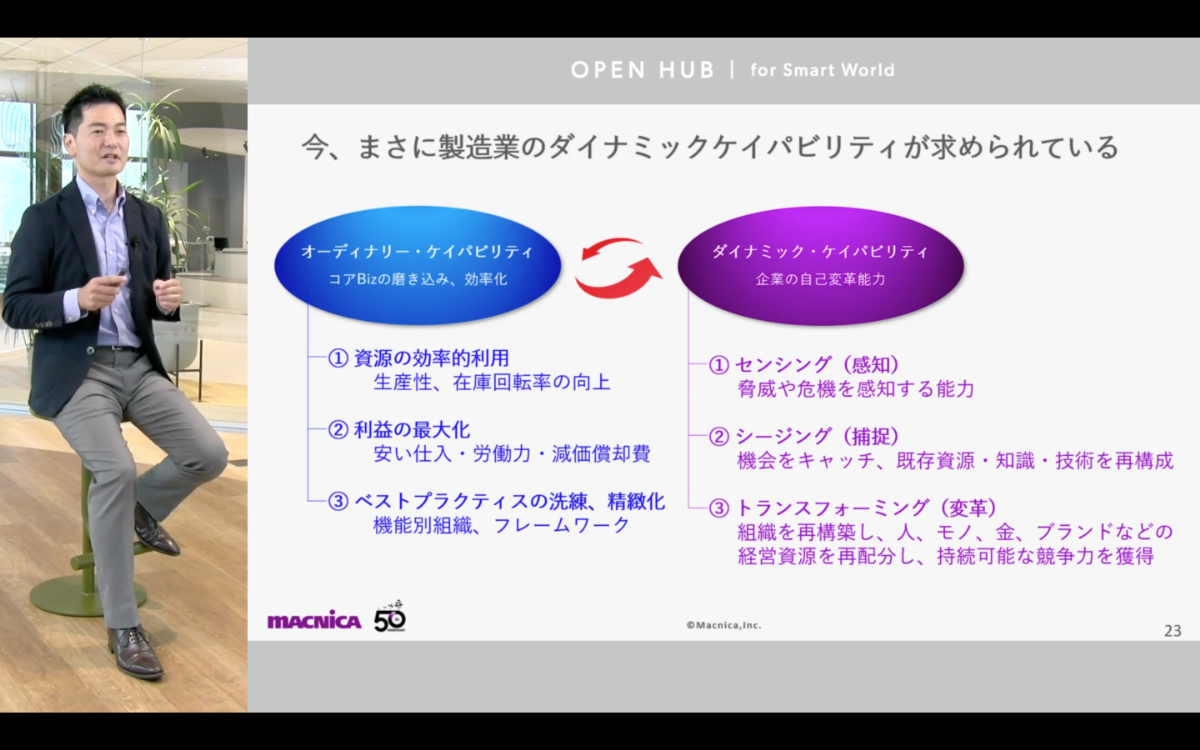

まず、目的とデータの傾向の押さえ方について解説します。製造業のデータ活用の目的は、激変する経済環境において、データドリブンでの迅速な判断やリソースの再配分、市場の変化を捉えることです。それらは企業の自己変革能力である、ダイナミックケイパビリティと言えます。

その実現のためには、まず脅威や危機を感知する能力である「センシング(感知)」、次に機会をキャッチして、既存資源・知識・技術を再構成する「シージング(捕捉)」、そして組織を再構築して人・モノ・金・ブランドなどの経営資源を再配分して、持続可能な競争力を獲得する「トランスフォーミング(変革)」という、3大要素が必要になります。

この感知、捕捉、変革という3要素を生かすためには、「経営と現場のコンセンサス」が大事になってきます。難易度が高い作業を行うには、経営と現場で同じグランドデザインを描く必要があります。その上で、「目的とデータの傾向を押さえたシステム検討」として、業務として行いたい目標やそのためのデータ分析のアプローチなどを逆算して設定し、会社としての目的を経営と現場でしっかり認識合わせをし、それぞれの取り組みを結びつけていきます。

最後に、「データ起因の手戻り事例」をもとに、データ活用を実践している企業がつまずきやすいポイントを説明していきたいと思います。

現在はとりあえずデータをためればよいという風潮もなくなりつつあり、データの要件定義にて、目的とスコープの明確化や、対象データの特定などを実際に行っている企業は多いと思います。ところが、それでもデータ起因の手戻りは起きてしまうもので、その要因としてデータの質や取得方法が挙げられます。この点を解決するには、事前準備にも経験値が必要となるため、製造業DXを自社のリソースだけで完結できるかと言えば、おそらく難しいでしょう。

そこで重要視するのが、「丸投げはしない! でも無理し過ぎない」という考え。企業ビジョンは外注できないため、内部でリーダーシップをとる人材は必須になります。一方、経験値でカバーできる局面があれば、外部の人材やシステムを積極的に採り入れていくべきです。内部と外部のリソースを柔軟に組み合わせながら、さまざまな知見を持つワンチームをつくることこそが、DXを推進するために理想のかたちと言えそうです。

続いて、NTTコミュニケーションズの木村幸夫が、「製造業の現状・課題」「製造業・Smart Factory事例」「DXを加速させるデジタルプラットフォーム」を紹介しました。

木村幸夫:製造業DXの推進とSmart Factory実現に向け、デジタルやデータはどのように貢献することができるのか、事例を交えながら解説していきます。

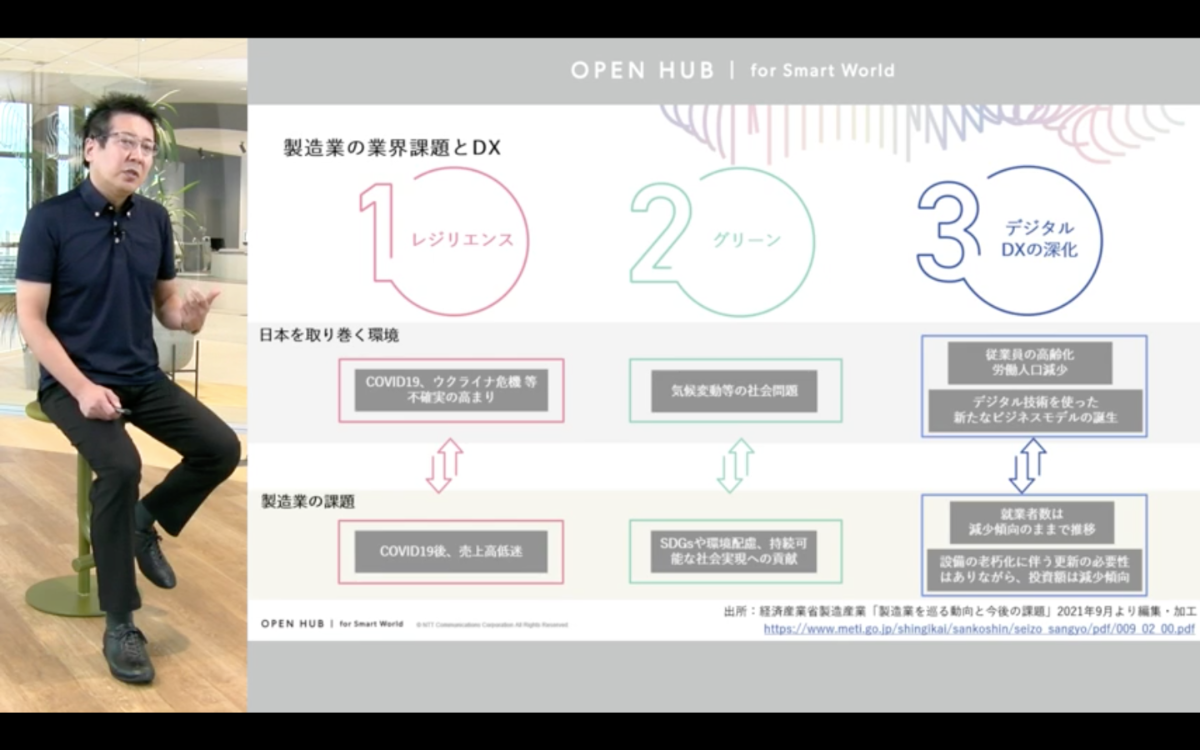

まず、「製造業の現状・課題」。日本には、新型コロナウイルスの拡大やウクライナ危機という世界情勢、脱炭素化などの社会問題、人口減少に伴う労働力の確保やデジタル技術による新たなビジネスモデルを生み出すことなどさまざまな課題があります。

それは製造業の課題とも相関関係にあり、経済産業省では製造業が今後もグローバルでの存在感を維持・向上していくために、3つの指針を打ち出しています。それが「レジリエンス」「グリーン」「デジタル」です。

「レジリエンス」はリスクへの対応を指し、企業のリスクヘッジやサプライチェーン全体の把握なども含まれています。続く「グリーン」は、2050年のカーボンニュートラル実現に向けた企業としての取り組みをどのように推進していくのか。そして、「デジタル」はデータに基づくDXへの投資、人材不足解決のためのデジタル活用、データによる予測検知などが挙げられます。

経産省が「デジタル」を指針の1つに設定した理由に、DXが付加価値や新たなビジネスの創出につながるという面があります。経産省はDXによって単なる電子化ではなく、ITによるプロセスの簡素化や、蓄積されたデータを業務や経営に活用することで、企業の生産性を抜本的に向上させることを目指しています。私たちNTTコミュニケーションズとしても、顧客の経営課題や業務まで理解することで、データを活用した業務変革の支援を行ってきました。

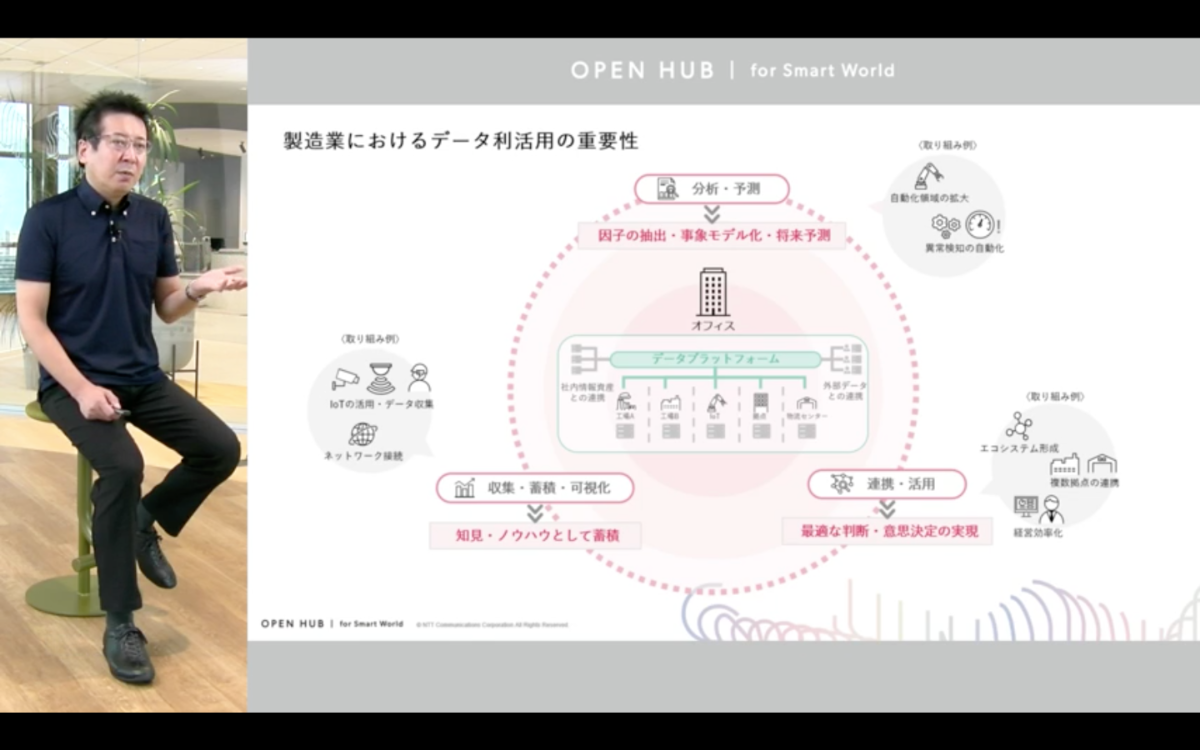

実際、製造業においてもデータ利活用の重要度は高く、今後は工場や物流センターをはじめとする各拠点に設置されたIoT機器からバリューチェーンのさまざまな工程からデータを得た、企業全体での活用が求められていきます。例えばデータは予測の検知に活用され、不良品や故障品のリスク軽減が可能になります。また、新型コロナウイルスの拡大など世界情勢の変化によるサプライチェーンの断絶といった事態が急に起きた場合でも、データ連携によって生産工程の迅速な最適化にも役立つと考えています。さらに、人材不足においても、工場内のデータ分析やそこから学習するロボットを導入することで自動化領域を拡大し、省力化や業務プロセスの標準化によって生産性を高めることができるかもしれません。

これらのデジタル活用にフォーカスし、「製造業・Smart Factory事例」として、私たちのICTサービスを活用いただいたことも数多くあります。例えば、工場内の通信環境改善によって、安定したデータ収集を可能にしたり、データ品質向上による部品の生産と在庫管理の適正化を実現したこともあります。ほかにも、データを統合することで研究開発のスピードアップ、統合されたデータを活用してサービス品質や顧客満足度の向上にもつながりました。また、リアルタイムの設備障害分析による、サービス品質向上に役立ったという事例もあります。

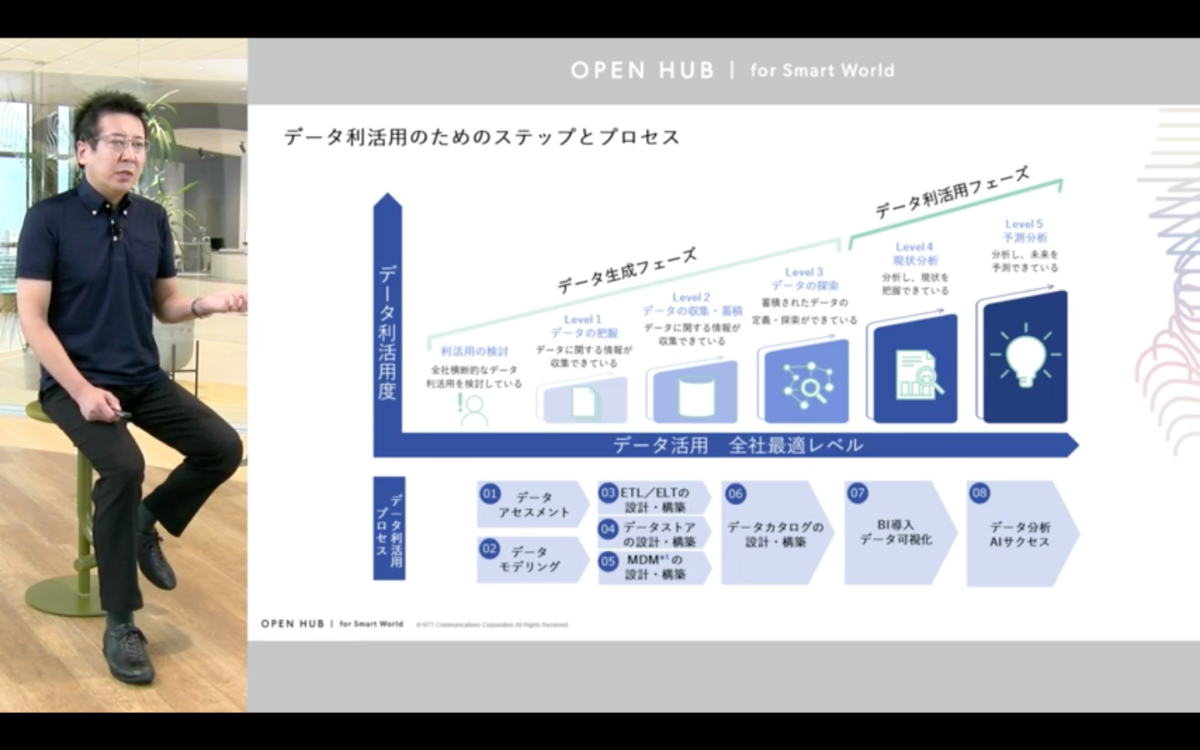

最後のテーマとして、「DXを加速させるデジタルプラットフォーム」について解説します。本テーマにおけるデジタルプラットフォームとは、ツールやデータを束ね、必要なサービスを迅速に利用できるIT基盤のことを指しています。

そもそもデータの利活用に至る前段として、データを準備するフェーズが重要視されます。次に社内外からのデータを収集するステップがあり、そのデータの品質を高め、全社統一のルールで管理される必要があります。こうしたプロセスが整って初めてデータに価値が生まれ、ビジネスアクションに活用されていくのです。

私たちとしても、データの可視化、分析、戦略実行を経て、企業や業界の抱える課題の解決を目指し、顧客のDXをデータドリブンで支援する「Smart Data Platform」というサービスを提供しています。本サービスでは、データ利活用に必要な、収集・蓄積・統合・分析・利活用機能をワンストップで提供し、日々の事業活動から生まれるデータを企業成長のエンジンへと変える特徴を備えています。私たちは今後も、「Smart Data Platform」サービスを通じ、企業のDXを支援することで、パートナーとして顧客と伴走し、社会・産業の変革に貢献していきたいと考えています。

製造業DXに関するウェビナーの模様を収録した動画は、こちらよりご視聴いただけます。記事内で触れている内容を詳しく解説しておりますのでぜひご覧ください。

製造業DX徹底解説

https://openhub.ntt.com/event/3909.html

※視聴にはお申し込みが必要です。

OPEN HUB

THEME

New Technologies

#最新技術