01

2025.07.09(Wed)

Co-Create the Future

2025.11.12(Wed)

#82

この記事の要約

NTTドコモビジネスが開発した「AI Soft Sensor(ソフトセンサー)」は、計測困難な対象物の状態を、周辺データからAIが予測する仮想センサーです。

日本曹達との対話から生まれ、2023年5月に共創プロジェクトが始動。危険物を扱う化学プラントでは計測作業に化学物質との接触などによるリスクが伴うため、作業負荷軽減と安定操業継続を目指しました。

現在は予測精度向上と運用ルール構築に取り組み、将来予測機能も開発中です。並行してソフトセンサー用AIモデルの開発方法のスキルトランスファーを実施し、日本曹達自身がAIモデルを開発できる体制づくりを推進。製造現場と技術部門がともに学ぶことで共通言語が生まれ、新たなブレークスルーへの期待も高まっています。

今後はソフトセンサーの適用範囲拡大や、画像データを学習したAIモデルによる自動判定なども視野に入れ、製造現場の課題解決を加速させていきます。

※この要約は生成AIをもとに作成しました。

目次

——はじめに、NTTドコモビジネスが開発した「AI Soft Sensor(以下、ソフトセンサー)」とはどのようなソリューションなのか教えてください。

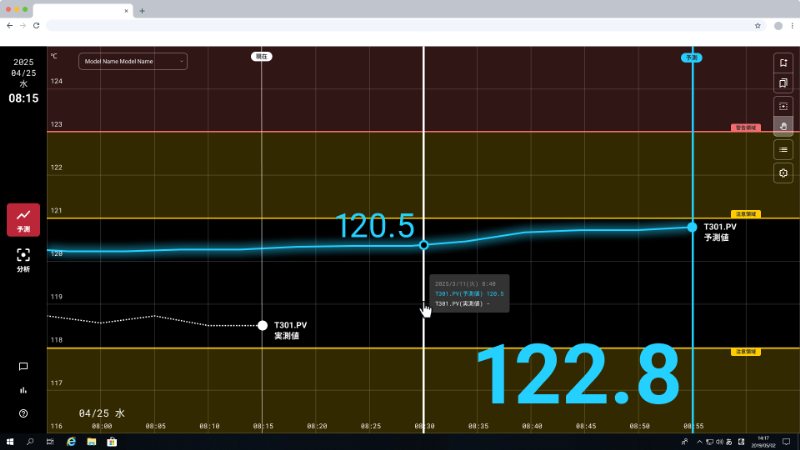

伊藤浩二(以下、伊藤):ソフトセンサーは、直接計測することが難しい対象物の状態を、物理的な計測機器を用いることなく、リアルタイムに推定する仮想的なセンサーです。対象物の性質上、計測機器を使うと腐食してしまう、あるいは安全面への配慮から1日に1回しか計測できないといった課題を抱える製造現場が多くあります。ソフトセンサーはその解決策となるソリューションであり、温度、圧力、流量など周辺の測定可能なデータをもとに、対象物の状態をAIが予測します。

——製造業向けのAIソリューションとして、運転員の手動操作を学習したAIによりプラントの自動運転を実現する「AI Autopilot System(以下、オートパイロット)」がありますが、ソフトセンサーとはどのように違うのでしょうか。

伊藤:一言で言えば目的が異なります。オートパイロットは「自動運転」、ソフトセンサーは測定しづらい数値の「予測」を行うためのツールです。オートパイロットは制御対象の状況の変化に応じて自動で制御を行うことができますが、ソフトセンサーはあくまで数値を見るためのものであり、その後のアクションは人間が行います。

篠島大亮氏(以下、篠島氏):製造現場にとって「見えにくかったものが見えるようになる」ことは非常に大きな変化です。例えば車を運転する時、スピードメーターにちらちら目を配りながら走りますよね。仮に「メーターを見ていいのは1日1回だけ。でも常に時速55㎞±5㎞を保ってください」と言われたらとても不安になると思います。そうした環境下でも、ソフトセンサーを使えば「時速60㎞を超えそう」などリアルタイムの状態が分かり、「少しスピードを落とそう」といった判断ができるようになります。

——ソフトセンサーの開発はどのような経緯で始まったのでしょうか。

伊藤:実はソフトセンサーの開発のきっかけは日本曹達さんからでした。当初はオートパイロットの導入を検討されていたのですが、会話を重ねていく中で、ソフトセンサーのようなツールを求めていらっしゃることが分かりました。オートパイロットの技術を応用できるのではないかと考え、日本曹達さんの声を受けてソフトセンサーの開発が始まりました。

山口勝司氏(以下、山口氏):化学プラントでは危険物を多く扱っており、計測作業やメンテナンス1つをとっても危険を伴う作業があります。ソフトセンサーのようなツールがあれば計測の頻度が下がり、運転員の作業リスクや負荷を軽減できると考えました。また、ソフトセンサーは技術継承を補完するツールでもあると考えています。ベテランから若手へと世代交代が進み経験の浅い若手主体となっても、安全・安定操業を継続していくために新たな技術の活用に積極的に取り組んでいきたい、という思いがありました。

篠島氏:当社ではDXやAI活用に注力しており、プロセスインフォマティクスの研究などにおいて成果が出始めています。一方、製造現場への実装となるとなかなか難しく、焦りを感じていました。そんな時にNTTドコモビジネスさんとのご縁がつながり、現場の課題についてあれこれ話していく中で、私たちが今、必要としているのはソフトセンサーなのではないかという結論に至り、2023年5月に共創プロジェクトが始動しました。

——これまでの具体的な取り組みについて教えてください。

伊藤:NTTドコモビジネスの強みは、研究開発から実装までワンストップで行える体制を整えていることです。ソフトセンサーのニーズが判明してからすぐにアジャイル開発が始まり、オートパイロットのUIをつくり変えるかたちで、約2週間でソフトセンサーの試作品が出来上がりました。

篠島氏:「こんなツールつくれませんか?」という会話からの展開が速くて驚きましたが、我々の思いに応えようとしてくださる前向きな姿勢がうれしかったですね。

藤井沙苗(以下、藤井):試作品をベースに、どのように仕上げていくか議論を深めることができたのはとても有意義でした。また、今回の取り組み対象となるプラントを訪れ、製造現場について理解を深める機会をいただきました。ヒアリング結果をもとに、そのデータ解析を実施し、対象物の状態を予測するAIモデルの構築を進めていきました。

——製造現場サイドは、AIソリューションの導入について抵抗感はなかったのでしょうか。

篠島氏:私自身、新しい技術を使って現場を楽にしたいと思う一方、AIという未知の技術にどこまで任せていいのか、半信半疑だったのは事実です。はっきり言えば、最初の頃は「本当に信じていいの?」と疑いの部分のほうが強かったかもしれません(笑)。

伊藤:何となくそんな気がしていました(笑)。

篠島氏:なぜそう思ったのかと言えば、プラントには長い歴史とノウハウがあり、安定操業に努めてきた自負があるからです。ある部分は自動化し、ある部分は何度も改善を繰り返して自分たちの唯一無二のプラントをつくり上げてきたわけです。今、残っている手作業は磨き上げた職人技やわずかな違いに気づくベテランの勘など、現場の財産を複合的に組み合わせて成り立っているため、この複雑な作業を本当にAIができるのかという思いがありました。

——その思いはプロジェクトを通じてどう変化してきたのでしょうか。

篠島氏:伊藤さんや藤井さんに現場のデータをお渡しし、解析結果を受け取るというやり取りの中で感じたのは、現場を客観的に見つめる目を持っていらっしゃるということです。

例えば、前年と翌年のデータのわずかな差について指摘を受けて調べてみると、バルブの開度を微妙に変えていることが判明したり、離れた場所の温度や圧力が実は対象物の状態に影響を与えていることが分かったりと、新たな発見が多くありました。化学のプロではないからこそ見えるものがあるのだと気づかされ、それが信頼につながっていきました。

山口氏:導入時のハードルは高くても、第三者に入っていただくことの重要性を感じています。このプロジェクトは現場に良い影響を与えていて、ソフトセンサーの開発が進むにつれ、若手から改善提案などの意見が活発にあがるようになっています。

篠島氏:化学プラントは社外秘の塊のような場所ですから、どうしても内向きに閉じてしまう傾向がありますが、AIのオープンな文化に触れ、新たな風が吹き始めています。

——これまでの取り組みで苦労したことはありますか。

伊藤:2023年の半ばに始まった開発は順調に進み、オフライン検証が終わっていよいよ現場への実装というタイミングで、2024年元日に能登半島地震が発生しました。日本曹達さんのプラントが被害を受け、プロジェクトもストップを余儀なくされました。対応に追われていた皆さんは本当に大変でしたね。

篠島氏:建物の倒壊は免れたのですが、プラントを点検してみるとあちこちに被害が出ており、その対応と定修期間を含め、夏ごろまではプラントの操業を停止していました。プラントが動かなければデータが取れないため、ソフトセンサーの開発も進みません。非常にもどかしい状況でしたが、このプロジェクトにどれだけの思いで取り組んでいたのかを再認識することができました。

藤井:秋ごろに操業が再開すると、すぐに現場に入らせていただきAIモデルの実装を始めました。

——プロジェクトは現在どのようなフェーズにあるのでしょうか。

篠島氏:ソフトセンサーの運用方法やルールづくりに取り組んでいます。予測精度を担保するには、ソフトセンサーの数値と実際の測定値との照らし合わせを定期的に行う必要があります。その頻度が1日1回なのか、3日に1回でいいのかなど、パターンを変えて実験を行っている最中です。日常的に使い続けていく中で、より良いツールに育てていきたいと考えています。

伊藤:現場の皆さんに使っていただき、「ここが使いづらい」「もっとこうしてほしい」とさまざまなフィードバックをいただけることで、プロダクトに磨きがかかっています。

藤井:これまでいただいたご意見をもとにUIの大幅な変更に取り組んでいるところですが、一緒に画面を見ながら詳細を詰めることができるのでスピードアップにつながっています。また現在の数値予測だけでなく、1時間後、3時間後など将来の状態を予測できれば、トラブル発生前の迅速な対応につながるとのご意見をいただき、開発に着手しています。

伊藤:AIが提供し得る価値というのは、現場の皆さんの声があってこそ高めていけるものなのだと改めて実感しています。

篠島氏:皆さんと話しているとアイデアが広がっていくので楽しいですね。個人的に描いているのは、ソフトセンサーが単なる業務ツールではなく、現場のモチベーションを高めるサポートツールとして活用される未来です。

1日1回しか計測できなかった数値が、ソフトセンサーの予測値として常時見られるようになれば、「なぜ数値が変化したのか。安定化させるにはどうすればいいか」を考える機会が増えます。ソフトセンサーを見ずにはいられない、思わず見たくなる、そんな日常が当たり前になれば、現場の皆にプラント操業の面白さをより感じてもらえると考えています。ソフトセンサーを活用した安定操業へのチャレンジを評価する取り組みもやってみたいですね。ソフトセンサーの活用を通じて、現場改革を進めていきたいです。

——ソフトセンサーのさらなる活用に向け、NTTドコモビジネスが取り組むスキルトランスファーについても教えてください。

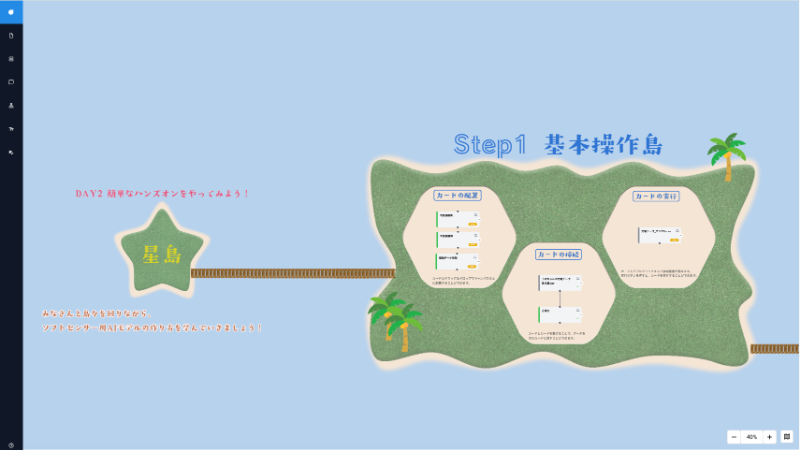

藤井:「現場を知る皆さんこそがより良いAIモデルのつくり手になる」という考えのもと、座学と実践により日本曹達さんへのスキルトランスファーを進めています。現在稼働しているソフトセンサーは弊社が開発したものですが、日本曹達さん自身が開発したAIモデルが現場に実装・活用されることを目標として、教育コンテンツを提供しています。

機械学習を知らない人でもAIモデル開発について学習できるコンテンツを独自に開発し、篠島さんをはじめ日本曹達の皆さんに2週間に1度のペースでレクチャーを行っています。

篠島氏:7月から勉強を始めたばかりで試行錯誤していますが、ブラックボックスのように思えていたAIモデルの中身が少しずつ見え始めて、とても新鮮な感覚です。NTTドコモビジネスさんのAIモデルを超えるにはまだまだ時間がかかりそうですが(笑)、現場で気づいた課題に対し自分たちでAIモデルを開発し実装できれば、改善のスピードが一気に上がると感じています。現場力とAIの“二刀流”で競争力を高めていきます。

伊藤:AIモデルの開発でまず大変なのが、現場を理解することです。その理解した内容をAIに向けて翻訳するのがまた難しい作業になります。藤井さんがスキルトランスファーしているのはこの「翻訳方法」であり、すでに現場を知り尽くしている皆さんがこの力を身につければ、我々のAIモデルをはるかに超えるものを開発できると信じています。

篠島氏:ぜひ成し遂げてみせます! 藤井さんのレクチャーは、私を含め現場から2名、技術部門から2名、計4名が受けているのですが、AIモデルの開発をともに学ぶ中で共通言語が増え、互いの視点の違いにも気づけるようになりました。こうした取り組みを機に、社内にある多様な視点やアイデアを生かすことができれば、新たなブレークスルーを生み出せるのではないかという期待も感じています。

——意欲的に取り組まれていることが伝わってきます。

篠島氏:新しい試みには困難がつきものだからこそ、圧倒的に楽しむことが大事だと考えています。NTTドコモビジネスさんとの打ち合わせも、私は毎回楽しみで仕方がないのです。この先にどんな新しい景色が見えるのか、そこにたどり着いた時に自分や会社はどう変化しているのか、ワクワクしながら取り組みを続けていきたいですね。

藤井:ちなみに教育コンテンツはソフトセンサー用AIモデル開発に特化しているのですが、篠島さんは機械学習にもすごく興味を持ってたくさん質問してくださるので、機械学習の内容にも踏み込んだ応用編のコンテンツもつくったほうがよさそうですね!

篠島氏:ぜひお願いします!

——最後に今後への意気込みをお聞かせください。

篠島氏:ソフトセンサーの適用範囲を広げ、より多くの製造現場での活用を進めていきたいです。また、現在は人の目で判定を行っている作業を自動化するために、画像データも学習したAIモデルによる新たなソフトセンサーの開発にも取り組んでいきたいと考えています。

山口氏:現場が抱える課題は依然として多くあります。NTTドコモビジネスさんとともに成功事例を1つずつ増やし、「このようなこともできる!」「これもやってみよう!」と課題解決へのモチベーションを一層高めていきたいですね。

伊藤:開発から実装に至るまでの各プロセスにおいて、私たちもスピード感を持って一緒にチャレンジを続けたいと思います。

藤井:その先に日本曹達さんの自社開発によるAIモデルが誕生することを心から楽しみにしています!

OPEN HUB

Theme

Co-Create the Future

#共創