01

2025.07.18(Fri)

目次

——NTT ComはドイツのCumulocityと協業し、国内製造業向けソリューションの開発・提供に取り組んでいます。日本の製造業は昔と比べると競争力が低下しているといわれていますが、どのような課題があるのでしょうか。

竹中康博(以下、竹中):日本は昔から高い技術力を背景に、製品設計や生産・組立などの製造工程に多大な投資を行うことで世界と戦ってきました。

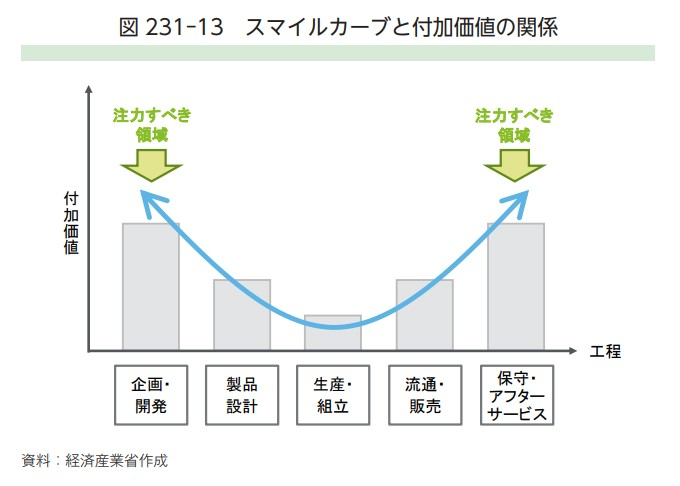

では、現在その製造工程にはどれくらいの付加価値が見込めるのでしょうか。経済産業省が発表している「2019年版ものづくり白書」では、スマイルカーブというグラフが掲載されています。製品の企画・開発から製造工程、販売、そしてアフターサービスなどバリューチェーンの各工程にどれぐらいの付加価値を見出せるかの度合いを示しているグラフなのですが、これによると製造工程において付加価値を上げることは困難とされています。

過去に多大な投資を進め、俗にいわれるように“乾いた雑巾を絞る”ような効率化を行った結果、日本の製造業における製造工程は世界でも類を見ないほど研ぎ澄まされてきました。そのため、これ以上大きな投資効果を得ることが難しくなっているのです。

逆に、これからの時代において付加価値を生み出す余地が多く残っているのが、企画・開発、そして保守・アフターサービス領域です。この2つの領域はまだあまり投資が進んでいません。そこで私たちは製品のIoT化でこの領域を支援したいと考えています。

もともと「製造業がアフターサービスで利益を上げる」というビジネスモデルは、筐体(きょうたい)価格を下げて保守サービスやインク代で収益を上げるプリンター・複合機のように以前から存在していました。最近ではその領域でIoTを活用する新しいビジネスモデルが登場しています。一例を挙げると、タイヤ業界の老舗メーカーであるフランスのミシュランは、1本いくらの売り切り型のタイヤ販売から、IoTを活用したタイヤ状態の常時監視をベースとする1kmいくらのサブスク型サービスへとビジネスモデルを切り替え、長期的に利益を上げることで競争力を発揮しています。

ミシュランがなぜビジネスモデルの変革を実現できたかといえば、IoTによってユーザーの走行距離やタイヤの状態を把握し、状況に合わせてリトレッドなどの修理を施すことで、高品質のタイヤを長く使ってもらうようなWin-Winの関係を築くことができたからです。私たちNTT ComもこれまでIoT事業に長く取り組み、SIMを使ったモバイルサービスからクラウドまで幅広いサービスを展開しているので、製造業におけるアフターサービスの支援もできると考えました。

ヤリ・サルミネン氏(以下、ヤリ氏):日本には大規模製造業がたくさんあり、ドイツと似ているところがあります。しかし、データ収集とその分析を含むIoTやスマートテクノロジーの活用においては大きな違いがあり、それらの先進国のひとつであるドイツは、おそらく日本の10年先をいっています。ドイツの機器メーカーはデジタル機能を重要な競争分野と考えていますが、日本ではまだこのような考えは浸透しきっていません。ただ日本でも、ここ数年でIoTを活用しようとする企業が増えてきており、このギャップは埋まり始めると思います。

日本の製造業の方は、自社のものづくりに非常にプライドを持っています。しかし、競争の基盤は変わりつつあり、効果的に競争するためには、機器メーカーはIoTを活用してエンドユーザーが製品をどのように使用しているかを理解し、有用な情報を企画開発に提供し、付加価値のあるデジタルサービスを用いて、機器のライフサイクル全体で利益を最大化する必要があります。

——なぜIoTが製造業の利益向上につながるのでしょうか。

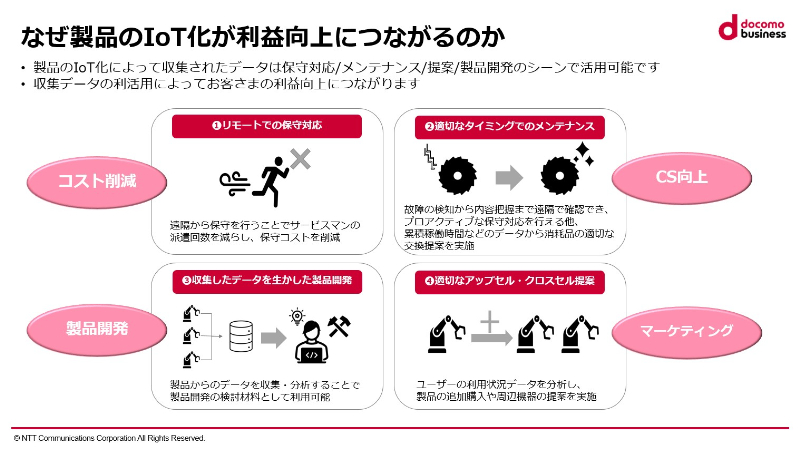

竹中:これまで日本の製造業は「モノ売り」、つまり製品を売ったらそこで終わりという売り切り型のビジネスモデルでした。これに対し、IoTを活用してアフターサービスを強化した「コト売り」モデルは、モノを売った後も顧客接点を維持し、利用状況やニーズに合わせてサービスを提供するビジネスモデルです。

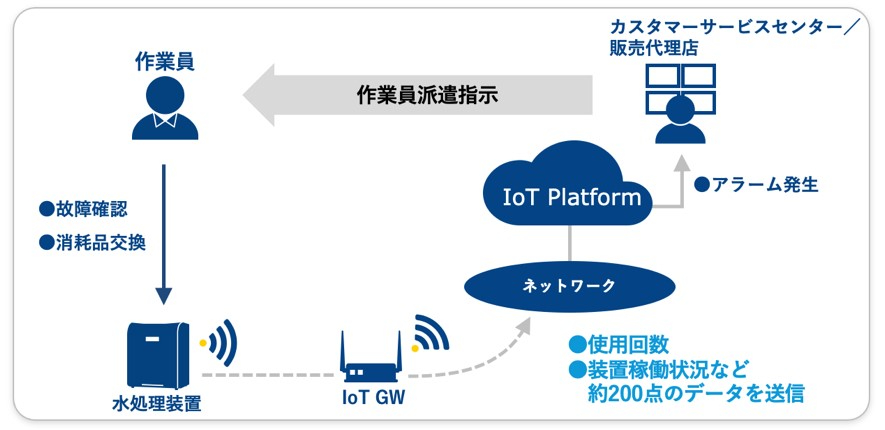

これまでアフターサービスといえば、消耗品の交換や故障時のフィールドサービスが中心でした。製品をIoT化すれば、現地まで行かずとも機器の状況をリアルタイムに把握することが可能です。これにより、交換やメンテナンスが必要なタイミングでユーザーのもとに訪問できます。従来だと消耗品の交換をサードパーティーの保守会社が請け負ったり、汎用品で代替したりするケースが多かったのですが、IoTの活用により、ユーザーはわざわざメーカーに連絡を入れる必要はなくなりますし、メーカーにとっては販売チャンスを逃すリスクが激減します。また、遠隔監視することで定期メンテナンス訪問など不要な訪問を減らすこともできるので、「販売チャンスを逃さず、かつ不要な訪問コストを削減する」という点で利益向上につながります。

もうひとつのメリットは、ユーザーごとにより適切な提案を行える点が挙げられます。利用状況を把握できるので、追加デバイスのアップセル/クロスセルをすることでカスタマーサクセスを促進できますし、逆に不要な機能を減らす提案も可能です。そうしたデータを蓄積していけば、次回の製品開発において不要な機能を削ったり必要な機能を追加したりする判断もしやすくなり、製品の企画開発プロセスでの付加価値も高まるでしょう。IoTを通じて実際の利用状況を確認できる点は大きなメリットになると思います。

——NTT Comは、CumulocityのIoTプラットフォーム「Cumulocity IoT」を基盤にアフターサービスなど付加価値の高い領域をIoTで支援するソリューション「製品IoT化パック」を提供しています。これはどのようなサービスなのでしょうか。

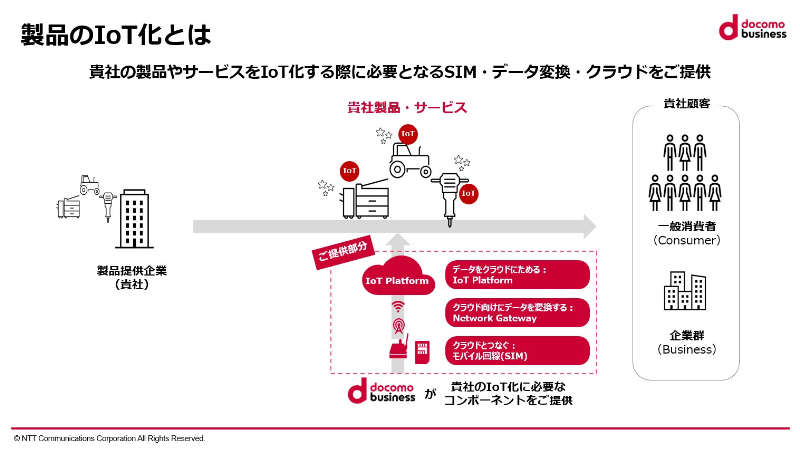

竹中:「製品IoT化パック」は、メンテナンスが必要な工作機械などBtoB向け製品のIoT化を迅速に実現するソリューションです。「モバイル通信を実現するSIM」、「SIMからデータを受け取るクラウド型IoTプラットフォーム」、「モバイルとクラウドをつなぐネットワークゲートウェイ」という3つのコンポーネントで構成されています。

一つひとつのソリューションはさまざまな企業から提供されていますが、3つのコンポーネントを統合してお客さまにご提供できるところが私たちの特長です。また、Cumulocity IoTプラットフォームは単にデータを蓄積するだけでなく、データをグラフ化/ビジュアル化して分析したり、管理機能が優れていたりなど必要な機能がパッケージ化されている点もポイントです。

さらに「製品IoT化パック」は、エンジニアがAPI開発やプログラムを書くことなく、ビジネスサイドの方々が実際に使って検証することができるという利点があります。「パック」と銘打っているので「パッケージどおりに使わなければ」と思いがちですが、「製品IoT化パック」の場合はまず自分たちで使ってみて仮説を検証し、フィット&ギャップを洗い出し、実際の業務フローに応じてカスタマイズできます。このように、①統合コンポーネントであること、②IoTプラットフォームに必要な機能をあらかじめ搭載していること、③エンジニアでなくてもビジネス検証が可能であること、④容易にカスタマイズできること、の4つの利点を備えているのがこのソリューションの最大の優位性です。

利用シーンとしては、先ほど挙げた工作機械のほか、水処理装置、業務用のエアコン、エレベーターなどをイメージするとわかりやすいと思います。例えば業務用エアコンであれば、フィルターの適切な交換時期を遠隔で把握したり、故障を検知してすぐに駆け付けたりなど、プロアクティブに保守することで、長期的な収益につながります。また、製品に組み込まれているファームウェアやソフトウェアに関しても、「製品IoT化パック」なら訪問することなくクラウドを通じたソフトウェアアップデートを実現できる機能を備えています。

ヤリ氏:日本企業の多くは、高い技術力を基盤に、こうしたソリューションまでをも自社で1からつくろうとする傾向にあります。ですが、実績があり、すぐに利用可能なIoTプラットフォームを利用すればより早く市場にリーチできますし、競合他社との差別化を図る独自技術の進化に時間をかけることもできます。差別化できない基本機能に時間とリソースを費やすことは、不必要なリスクを生み出し、イノベーションサイクルを遅らせます。

すべてを社内で開発するのではなく、標準的なプラットフォームを活用するような Buy and Build 戦略は米国や欧州で注目を集め、ますます多くの企業が自社開発プラットフォームから、Cumulocity IoTのようなIoTプラットフォームを使ってイノベーションを起こす方針に移行しています。

——Cumulocityは製品IoT化に早くから取り組んでおり、Smart Equipmentという概念を打ち出して欧州を中心とした製造業のDXを促進しています。Smart Equipmentはどのような概念で、どのように欧州に浸透していったのか、そしてそれを日本でどのように展開するのか教えてください。

ヤリ氏:BtoB向け機器メーカーのビジネスを見ると、機器販売から得られる利益はますます少なくなっており、平均でメーカーの利益の50%に過ぎず、さらにこの割合は減少していっています。そのため、利益をアフターサービスから得ようとする企業が増えていますが、簡単なことではありません。なぜなら、製品は中間業者や流通過程を経て販売されるので、メーカーがエンドユーザーと直接つながる機会がないからです。また、アフターマーケット事業は収益性が高いため、サードパーティーのメンテナンス会社や汎用品メーカーが参入しており、メーカーがメンテナンスやスペアパーツ、消耗品で利益を上げることはさらに難しくなっています。

その問題を解決するには、メーカーとエンドユーザーのループをしっかりとつなぎ、その状態を維持できる仕組みが必要です。それを解決するのが、テクノロジーで製品や設備をスマート化して連携するSmart Equipmentの発想です。

実際、製品を使うユーザーもデジタル化に慣れ親しんでいますし、メーカーにもデジタルな形でのインタラクションを期待する向きが大きくなってきました。そしてメーカー側もデジタルなフィードバックを求め、その意見を品質や技術に取り入れようという動きが見られます。

また世界的にサステナビリティへのニーズが高まっていることも見逃せません。例えば、米国を皮切りに、機器の使用期間中のCO2排出量を報告する規制が強化されています。これは、いわゆるScope3排出量と呼ばれ、Smart Equipmentの普及を促しています。

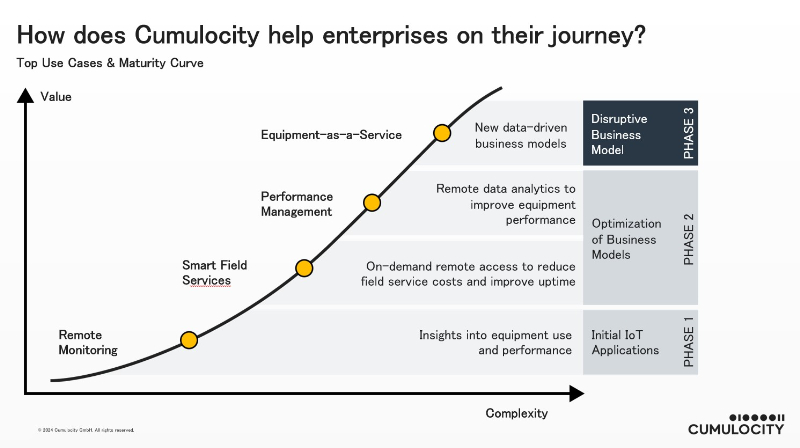

私どもは2017〜2018年ごろからSmart Equipmentに戦略的な焦点を当て始め、世界中の数百の機器メーカーと協力していますが、ある大手機器メーカーでは、診断機器にスマートコネクトデバイスを装備することで現場作業員のコストを35%削減することができました。また別の企業では、現地での診断のためにエンジニアを派遣する必要がなくなり、出張コストを200万ドル以上削減できました。これらの直接的なコスト削減効果に加えて、アフターサービスからの利益の増加により、Smart Equipmentは非常に良いビジネスケースとなっています。

このように欧州の製造業は、新しいニーズが高まる中で従来の考え方を変えざるを得ず、「モノ売り」から「コト売り」という新しいやり方に変わってきたという事実があります。現在は製造業の約半数が、このようなSmart Equipment戦略を持っています。

先ほど話したように、日本の製造業界もIoTに関心を持ち始めています。このタイミングで「製品IoT化パック」を展開する運びとなったのは私たちにとってもチャンスです。日本の製造業の方々に期待していることは、10〜15年先という長期的な視野を持ち、企業としてどのように事業展開していくかを、このサービスとともに考えてもらうことです。私たちはメディアや展示会などを通じて先進事例や活用アイデアを提供していきますので、ぜひ期待してください。

竹中:「モノ売りからコト売りへ」という言葉は製造業界でも昔からいわれてきましたが、これまで実際の成功例はあまり聞かれませんでした。私たちはモノ売りからコト売りへの転換を実現するキーはIoT化だと考えています。IoTによって、モノを売った後にユーザーとダイレクトにつながり続けられる状態を実現する、これが非常に大切です。

私たちNTT Comも、NTTドコモとひとつになってモバイルネットワーク事業が強化されたことで、IoTプラットフォームとモバイルネットワークを組み合わせた、より統合的なサービスが提供できるようになりました。これによってお客さまの事業転換をサポートし、コト売りで利益を創出する事業に少しでも貢献できればと思いますし、実際にサポートできると思っております。日本の製造業の技術力は間違いなく世界でも秀でているので、その技術力を企画開発やアフターサービスに活かすことができればより競争力が強まるでしょう。

そして私たちも、CumulocityのIoT事業における欧州での先進事例をもとに、製造業の皆さまが取り入れやすい形でサービスを提供し、皆さまのビジネスモデル変革のアシストをさせていただこうと考えていますので、ぜひ「製品IoT化パック」を活用してもらえたらと思います。

■NTT Com「製品IoT化パック」の詳細はこちら

https://www.ntt.com/business/services/ai-iot/iot/things-cloud/lp/product-iot.html

■NTT Com IoT総合サイトはこちら

https://www.ntt.com/business/lp/iot.html

OPEN HUB

THEME

Hyper connected Society

#IoT